Zincatura a caldo o a freddo? Caratteristiche e differenze

Scopri la differenza tra zincatura a caldo e a freddo e come scegliere il trattamento più adatto alle tue esigenze

La protezione dalla corrosione rappresenta un elemento imprescindibile nella progettazione e nella realizzazione di componenti metallici destinati all’utilizzo in ambienti esterni o in condizioni operative particolarmente gravose. L’azione combinata di ossigeno, umidità, salinità e agenti chimici può infatti generare processi corrosivi in grado di indebolire progressivamente il materiale, compromettendone la resistenza meccanica, l’affidabilità e, nei casi più gravi, la sicurezza strutturale. Prevenire questi fenomeni non significa solo prolungare la vita utile dei componenti, ma anche contenere i costi di manutenzione, evitare fermi impianto e garantire prestazioni ottimali e durature nel tempo.

Tra le soluzioni più efficaci per contrastare l’ossidazione dei metalli vi è la zincatura, un trattamento superficiale che crea una barriera protettiva in grado di isolare il materiale dagli agenti esterni e, nel caso della zincatura a caldo, di offrire anche una protezione catodica attiva. Esistono tuttavia diverse modalità di applicazione dello zinco, ognuna con caratteristiche, rese e finalità specifiche. Le due tecniche più diffuse sono la zincatura a caldo e la zincatura a freddo, ciascuna indicata per specifiche esigenze tecniche e operative.

Comprendere in modo chiaro la differenza tra zincatura a caldo o a freddo è quindi fondamentale per scegliere il trattamento più idoneo in funzione del tipo di componente, delle condizioni ambientali e della resistenza richiesta. Vediamo insieme come funziona la zincatura a caldo e a freddo, le principali differenze tra i due processi e le caratteristiche tecniche peculiari che rendono ciascun metodo più idoneo per determinate applicazioni.

Cos’è la zincatura a caldo e come funziona

La zincatura a caldo è uno dei processi di protezione dalla corrosione più efficaci e duraturi per i manufatti metallici, in particolare per l’acciaio. Si tratta di un trattamento termico e chimico che prevede l’immersione del componente in un bagno di zinco fuso a circa 450 °C, così da creare un rivestimento uniforme, altamente resistente e perfettamente aderente al substrato. Questo trattamento viene svolto in più fasi per assicurare la massima adesione e protezione. Nello specifico:

- sgrassaggio e pulizia: il componente metallico viene accuratamente pulito per eliminare oli, vernici, ruggine e altre impurità superficiali;

- decapaggio: il pezzo viene immerso in soluzioni acide per rimuovere ogni residuo di ossidazione e impurità dalla superficie metallica, garantendo una corretta adesione dello zinco;

- flussaggio: il manufatto è trattato con una soluzione specifica (generalmente a base di cloruro di zinco e ammonio), che facilita ulteriormente il legame tra il metallo e lo zinco;

- immersione nello zinco fuso: il manufatto viene immerso in una vasca contenente zinco fuso (a una temperatura di circa 450-460°C). In questa fase, avviene una reazione chimica che genera uno strato protettivo formato da lega ferro-zinco, estremamente resistente e duraturo.

- raffreddamento: una volta estratto dalla vasca, il pezzo viene raffreddato, solitamente tramite esposizione all’aria o immersione in acqua, completando il processo di zincatura.

Il risultato è una protezione efficace e duratura: lo zinco aderisce saldamente al metallo creando una lega resistente agli agenti atmosferici e alla ruggine.

Cos’è la zincatura a freddo e come funziona

La zincatura a freddo è un trattamento anticorrosivo che consiste nell’applicazione di un rivestimento di zinco sulla superficie del metallo mediante prodotti a base di zinc rich, ovvero vernici o spray ad alto contenuto di polvere di zinco (generalmente superiore al 90%). A differenza della zincatura a caldo, non prevede l’immersione del pezzo in zinco fuso: si tratta infatti di un processo a temperatura ambiente, più semplice e rapido, ideale per piccoli interventi, ritocchi o componenti che non possono essere sottoposti a elevate temperature.

La zincatura a freddo è un trattamento anticorrosivo che consiste nell’applicazione di un rivestimento di zinco sulla superficie del metallo mediante prodotti a base di zinc rich, ovvero vernici o spray ad alto contenuto di polvere di zinco (generalmente superiore al 90%). A differenza della zincatura a caldo, non prevede l’immersione del pezzo in zinco fuso: si tratta infatti di un processo a temperatura ambiente, più semplice e rapido, ideale per piccoli interventi, ritocchi o componenti che non possono essere sottoposti a elevate temperature.

Anche in questo caso il procedimento inizia con una corretta preparazione del supporto, che deve essere perfettamente pulito e privo di ruggine, grassi, vernici preesistenti o ossidi; spesso è necessario ricorrere a spazzole metalliche o sabbiatura per garantire una superficie sufficientemente ruvida da favorire l’adesione del prodotto. Una volta preparata la superficie, il composto di zinco viene applicato tramite pennello, rullo o spruzzo, formando un film uniforme che, dopo l’essiccazione, crea una barriera fisica contro l’umidità e gli agenti atmosferici. Sebbene non si sviluppi una vera lega ferro-zinco come nel processo a caldo, l’elevato contenuto di zinco nel rivestimento consente un certo livello di protezione catodica, contribuendo a limitare l’ossidazione del metallo sottostante.

Il processo è apprezzato per la sua praticità, per i costi contenuti e per la possibilità di eseguire interventi localizzati direttamente in cantiere, ma offre una durata inferiore rispetto alla zincatura a caldo, risultando più adatto a riparazioni, riverniciature o componenti non esposti a condizioni particolarmente aggressive.

Le principali differenze tra zincatura a caldo e a freddo

Le differenze tra zincatura a caldo e a freddo emergono chiaramente dal confronto delle loro caratteristiche specifiche. La zincatura a caldo, richiedendo impianti specializzati e temperature elevate, comporta un costo iniziale maggiore, rappresentando però un investimento a lungo termine. Il rivestimento generato è decisamente più spesso, uniforme e dalla superficie liscia, in grado di proteggere l’acciaio efficacemente anche in presenza di graffi. La durata della protezione anticorrosiva offerta dalla zincatura a caldo è notevolmente superiore rispetto a quella della zincatura a freddo. In condizioni ambientali normali o moderatamente aggressive, il rivestimento ottenuto tramite zincatura a caldo può garantire una protezione efficace per oltre 25-40 anni, richiedendo solo sporadici controlli di manutenzione e raramente interventi di ripristino. Questa longevità è dovuta principalmente allo spessore significativo e alla robustezza della lega zinco-ferro che aderisce perfettamente al metallo.

Al contrario, la zincatura a freddo offre una soluzione più economica e facilmente applicabile direttamente in loco mediante vernici o spray ricchi di zinco. Il rivestimento ottenuto è più sottile, con una durata inferiore che varia generalmente tra 1 e 5 anni, in base all’esposizione ambientale. Questa tecnica richiede interventi di manutenzione più frequenti, come ritocchi e applicazioni periodiche dello strato protettivo, soprattutto in corrispondenza di graffi o punti soggetti a maggior usura. È indicata prevalentemente per interventi minori e piccole riparazioni dal momento che presenta una finitura spesso irregolare e richiede frequentemente ulteriori verniciature per ottimizzare l’aspetto finale.

La scelta tra queste due tecniche dipende principalmente dal contesto operativo, dalle esigenze di durata e resistenza, e dal budget disponibile per il trattamento anticorrosivo.

Le diverse applicazioni della zincatura a caldo e a freddo

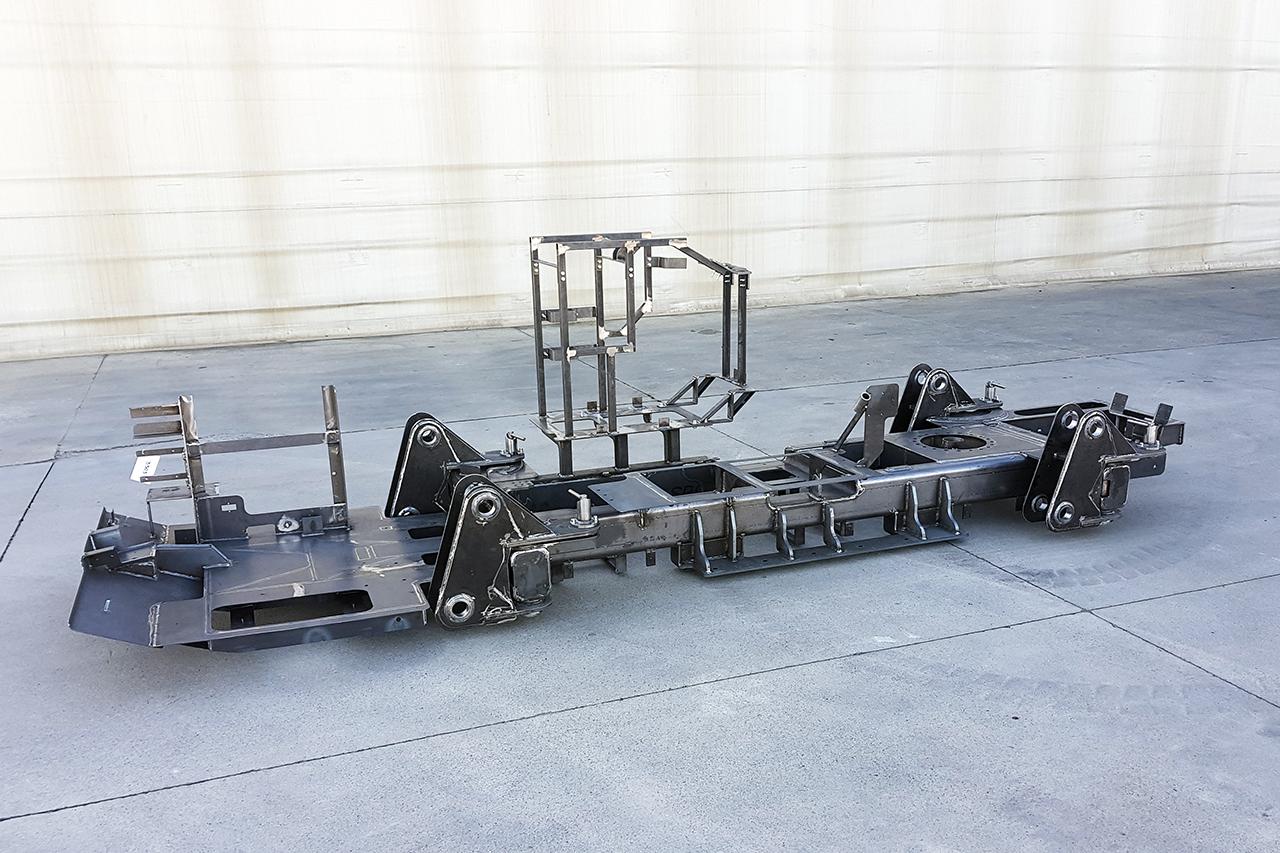

La zincatura a caldo è utilizzata principalmente per proteggere strutture metalliche che devono garantire una lunga durata, soprattutto in ambienti ostili, caratterizzati da corrosione accentuata e forti escursioni termiche. Grazie alla capacità di offrire una resistenza eccezionale e duratura alla corrosione, questo processo è largamente preferito in numerosi ambiti: dalle infrastrutture civili all’edilizia, dall’agricoltura alla zootecnia, dal settore industriale fino ai trasporti.

La zincatura a caldo è utilizzata principalmente per proteggere strutture metalliche che devono garantire una lunga durata, soprattutto in ambienti ostili, caratterizzati da corrosione accentuata e forti escursioni termiche. Grazie alla capacità di offrire una resistenza eccezionale e duratura alla corrosione, questo processo è largamente preferito in numerosi ambiti: dalle infrastrutture civili all’edilizia, dall’agricoltura alla zootecnia, dal settore industriale fino ai trasporti.

Come abbiamo visto, invece, la zincatura a freddo è particolarmente indicata per interventi più rapidi, localizzati o temporanei. Viene infatti utilizzata soprattutto nelle operazioni di manutenzione ordinaria e straordinaria, nella protezione mirata di piccole superfici e per applicazioni temporanee o intermedie. Sebbene garantisca una protezione anticorrosiva inferiore rispetto alla zincatura a caldo, si distingue per la semplicità e rapidità di applicazione. Proprio per questo rappresenta la soluzione ideale per il trattamento di piccole parti metalliche, per applicazioni in ambienti meno aggressivi e per la realizzazione o il restauro di manufatti artistici e decorativi.

Trattamenti superficiali e processi di zincatura: le soluzioni anticorrosione offerte da Ferrero Industrial

Ferrero Industrial offre una gamma completa di processi di zincatura e trattamenti superficiali pensati per garantire ai componenti metallici una protezione efficace, duratura e adeguata alle diverse esigenze applicative. La prevenzione della corrosione è infatti un elemento cruciale per assicurare affidabilità, sicurezza e longevità alle strutture metalliche e alla carpenteria industriale. Grazie all’utilizzo di tecnologie avanzate, siamo in grado di rispondere alle richieste di protezione anticorrosiva con soluzioni su misura, che spaziano dalla zincatura tradizionale ai trattamenti più versatili e pratici come la zincatura a freddo. Al centro dell’offerta vi è una profonda conoscenza dei materiali e delle tecnologie di rivestimento, che consente di definire con precisione il trattamento più idoneo per ogni applicazione, ottimizzando costi, tempi e risultati finali.

Tutti i trattamenti superficiali eseguiti si caratterizzano per l’elevato livello di controllo di tutte le fasi operative: dalla valutazione preliminare del pezzo ai metodi di applicazione, fino alla verifica della qualità del rivestimento. Questo approccio consente di ottenere finiture uniformi, stabili e capaci di mantenere le proprie proprietà protettive anche in condizioni d’uso particolarmente gravose.

Tutti i trattamenti superficiali eseguiti si caratterizzano per l’elevato livello di controllo di tutte le fasi operative: dalla valutazione preliminare del pezzo ai metodi di applicazione, fino alla verifica della qualità del rivestimento. Questo approccio consente di ottenere finiture uniformi, stabili e capaci di mantenere le proprie proprietà protettive anche in condizioni d’uso particolarmente gravose.

Prestiamo particolare attenzione anche all’aderenza dei rivestimenti e alla loro capacità di resistere a sollecitazioni meccaniche, termiche e chimiche, garantendo così un’ampia versatilità d’impiego. La capacità di combinare competenze tecniche, tecnologie aggiornate e un’elevata flessibilità produttiva rende Ferrero Industrial un partner affidabile per tutte le aziende che necessitano di componenti con trattamenti anticorrosione efficaci, duraturi e perfettamente calibrati sulle proprie esigenze operative.

Se desideri ricevere maggiori informazioni o necessiti di una consulenza personalizzata, contattaci!